您现在的位置是:首页 > 童真趣事童真趣事

SOFC燃料电池功率调节系统(PCS)研究报告

![]() 烟火之旅

2026-01-21

【童真趣事】

819人已围观

烟火之旅

2026-01-21

【童真趣事】

819人已围观

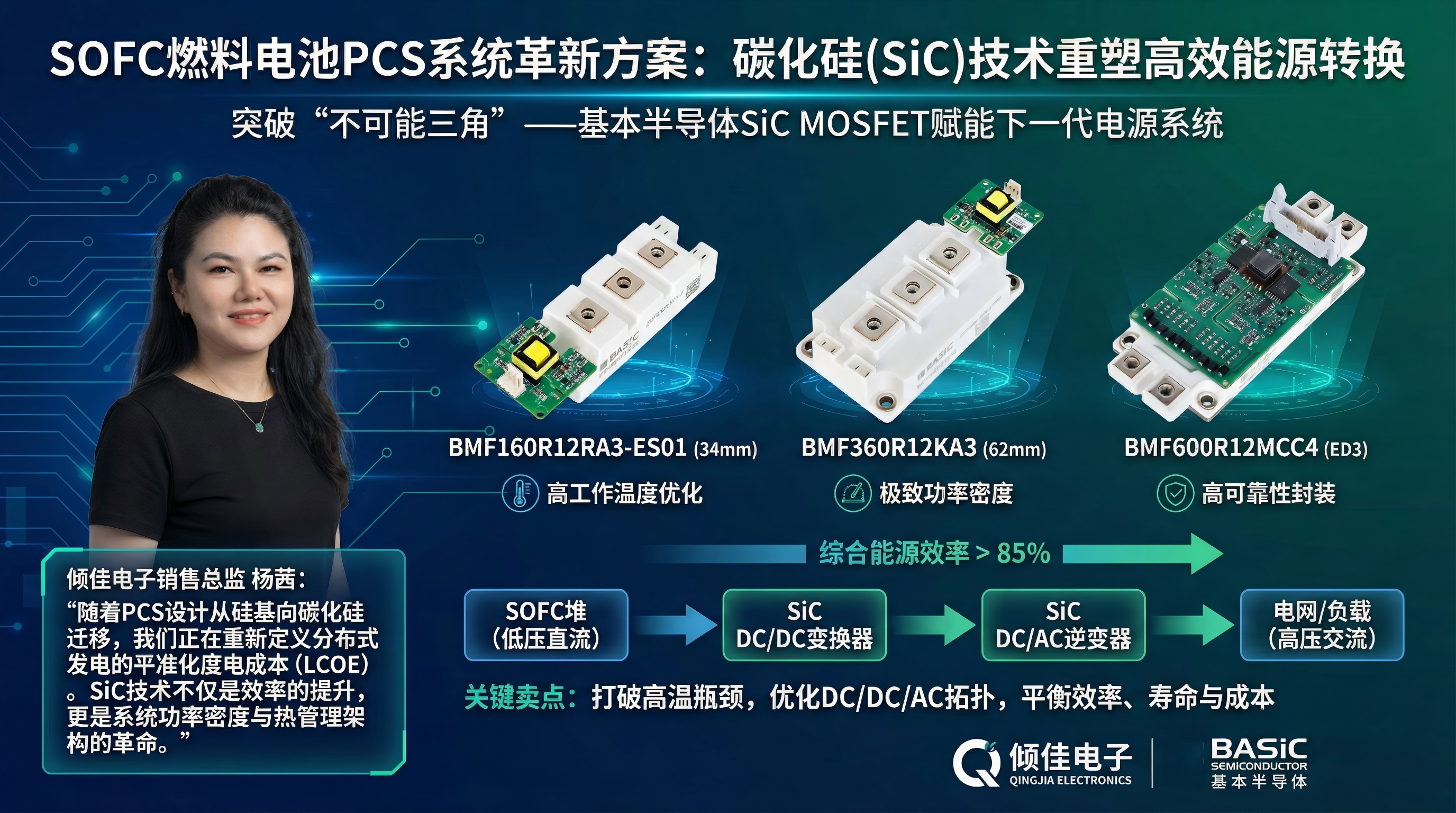

SOFC燃料电池功率调节系统(PCS)研究报告:DC/DC与DC/AC拓扑演进、成本动态及基本半导体SiC MOSFET的应用价值分析

BASiC Semiconductor基本半导体一级代理商倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,全力推广BASiC基本半导体SiC碳化硅MOSFET单管和SiC功率模块!

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

1. 执行摘要

在全球能源转型的宏大背景下,氢能与燃料电池技术正逐渐从边缘走向舞台中央。作为一种高效、燃料灵活且排放极低的发电技术,固体氧化物燃料电池(Solid Oxide Fuel Cell, SOFC)在分布式发电、数据中心主电源以及微电网应用中展现出独特的战略价值。不同于质子交换膜燃料电池(PEMFC),SOFC的高工作温度(600-1000°C)赋予其极高的电化学效率和废热利用潜力,使其综合能源效率可突破85% 。然而,SOFC商业化规模扩张的关键瓶颈之一在于其配套系统(Balance of Plant, BOP)的成本与性能,特别是负责电能转换与电网接入的功率调节系统(Power Conditioning System, PCS)。

PCS系统承担着将SOFC堆产生的“软”特性的低压直流电转换为符合电网标准的高压交流电的关键任务。随着2024-2025年电力电子技术的飞速发展,PCS的设计范式正经历一场由硅(Si)基器件向碳化硅(SiC)宽禁带半导体迁移的深刻变革。这一变革不仅关乎效率的微小提升,更直接决定了系统的功率密度、热管理架构以及最终的平准化度电成本(LCOE)。

倾佳电子杨茜剖析SOFC燃料电池PCS系统的技术与市场现状,重点聚焦DC/DC变换器与DC/AC逆变器的拓扑演进路线、关键组件的价格趋势,并结合深圳基本半导体有限公司(BASiC Semiconductor) 的最新SiC MOSFET产品矩阵,量化评估其在SOFC应用场景中的技术经济价值。通过对BMF系列功率模块(如BMF240R12KHB3, BMF360R12KA3等)的详细参数解读与系统级仿真推演,倾佳电子杨茜揭示了SiC技术如何助力SOFC系统突破“高温、高效率、长寿命”的工程“不可能三角”,为行业从业者、系统集成商及投资者提供决策参考。

2. SOFC发电系统的电气特性与PCS设计挑战

要理解功率电子在SOFC系统中的核心地位,首先必须深入剖析SOFC电堆独特的电气输出特性及其对后端电路的严苛要求。

2.1 SOFC电堆的电气“软”特性分析

SOFC电堆本质上是一个电化学反应器,其输出特性与传统的直流电源(如电池)截然不同。

非线性极化曲线(Polarization Curve): SOFC的输出电压随电流密度的增加而显著下降。这一现象由三个极化区决定:低电流下的活化极化、中等电流下的欧姆极化以及高电流下的浓差极化。这意味着PCS必须具备极宽的输入电压调节范围。例如,一个标称400V的电堆,在开路状态(OCV)下电压可能高达600V,而在满载时可能跌落至300V甚至更低 。这种宽范围输入对DC/DC变换器的电压增益和控制策略提出了巨大挑战。

低电压大电流特征: 单体SOFC电池的电压仅为0.7V-1.0V。即便通过数百片电池串联,典型的数十千瓦级电堆输出电压往往仅为数十伏至一百伏左右,而电流则可能高达数百安培 5。例如,一个50kW的模块可能输出约100V/500A。这要求前端DC/DC变换器必须具备极高的升压比(High Step-Up Ratio)和卓越的大电流处理能力,同时保持低导通损耗。

纹波电流敏感性(Ripple Intolerance): 这是SOFC区别于电池系统的关键限制。电化学反应具有时间常数,高频纹波电流(特别是源自单相逆变器的100Hz/120Hz低频纹波)若反灌回电堆,会导致反应物分布不均、局部过热,甚至引发阳极氧化或电解质微裂纹,严重缩短电堆寿命。因此,PCS必须将输入侧的电流纹波限制在极低水平(通常<2%甚至更低) 。

2.2 功率调节系统(PCS)的典型架构演进

为了应对上述挑战,SOFC的PCS架构经历了从简单到复杂的演变,目前主流架构为双级式结构。

2.2.1 双级式架构(Two-Stage Architecture)

这是目前最成熟且应用最广泛的架构,尤其适用于并网型系统。

前级 DC/DC 变换器: 负责将电堆不稳定的低压直流(如40V-150V)升压至稳定的高压直流母线(DC Link,通常为400V或800V)。此级还承担着最大功率点跟踪(MPPT,尽管在燃料电池中更多是燃料利用率控制)和电流纹波隔离的功能.

后级 DC/AC 逆变器: 负责将高压直流逆变为工频交流电,并控制并网电流的质量(THD)、功率因数以及孤岛效应保护.

2.2.2 2架构新趋势:迈向800V直流母线

固定式储能和发电领域也开始向更高电压迁移。

优势: 将中间直流母线电压从传统的400V提升至800V,可以在相同功率下减半电流,从而显著降低电缆和母排的铜损(I2R),提升系统整体效率。

器件需求: 这一趋势直接导致了对1200V耐压等级功率器件的需求激增。传统的650V硅基IGBT或MOSFET已无法满足800V母线的耐压要求(通常需要考虑开关过冲,需留有安全裕量),而1200V SiC MOSFET凭借其高耐压和低损耗特性,成为了这一架构升级的完美使能者 。

3. DC/DC变换器拓扑技术与发展趋势

DC/DC变换器是SOFC系统中技术难度最高、对效率影响最大的环节。由于需要实现高升压比和大电流处理,传统的Boost电路已逐渐显露疲态,行业正转向更复杂、更高效的拓扑结构。

3.1 传统Boost拓扑的局限性与改良

基本的Boost变换器结构简单,但在SOFC应用中面临两大痛点:

极端占空比: 为了实现10倍以上的升压(例如从60V升至800V),占空比需接近,这会导致开关管电压应力极大,且二极管反向恢复损耗严重,系统效率急剧下降。

输入纹波大: 单相Boost在开关导通瞬间会抽取大电流,造成巨大的输入电流纹波,必须并联庞大的电解电容或电感来滤波,增加了体积和成本 。

3.2主流高升压拓扑趋势

3.2.1 交错并联Boost变换器(Interleaved Boost Converter, IBC)

这是目前50kW-200kW级SOFC系统中最主流的选择。

工作原理: 将多个Boost支路并联,并通过相位交错控制(例如4相交错,每相相移90度)。

核心优势: 多相纹波相互抵消,显著降低了总输入电流纹波,从而减小了无源滤波元件的尺寸。同时,大电流被分流到多个支路,降低了单管的热应力 。

SiC的赋能: 结合SiC MOSFET,IBC的开关频率可从硅基的15-20kHz提升至60-100kHz。根据Wolfspeed和Fraunhofer的研究,这可以使升压电感的体积减小75%以上,同时保持99%以上的峰值效率 。基本半导体的34mm模块(如BMF160R12RA3)非常适合构建这种模块化多相系统。

3.2.2 隔离型拓扑:双有源桥(Dual Active Bridge, DAB)与LLC谐振

对于需要电气隔离(出于安规或共模干扰抑制考虑)的系统,DAB和LLC正在取代传统的移相全桥(PSFB)。

技术演进: 传统的PSFB在轻载下难以实现软开关(ZVS),导致效率下降。而DAB和LLC利用谐振特性,可在全负载范围内实现ZVS甚至ZCS(零电流开关),极大降低了开关损耗 。

SiC的价值: 在隔离型拓扑中,变压器的体积与频率成反比。SiC器件使得初级侧和次级侧都能以极高频率(>100kHz)运行,从而使得高频变压器能够做得非常紧凑,显著提升功率密度(kW/L).

3.2.3 高增益耦合电感与混合拓扑

为了进一步提升升压能力而不使用极端占空比,基于耦合电感(Coupled Inductor)和开关电容(Switched Capacitor)的混合拓扑正在兴起。这些拓扑利用匝数比或电容倍压效应实现电压提升,降低了开关管的电压应力,使得可以使用低耐压、低导通电阻的器件,或者在同样器件下获得更高效率 。

4. DC/AC逆变器拓扑技术与发展趋势

逆变器环节虽然技术相对成熟,但在SOFC应用中,随着并网标准的提高(如IEEE 1547)和微电网需求的增加,其拓扑也在发生微妙变化。

4.1 从三电平回归两电平?SiC带来的“复古”浪潮

在硅基IGBT时代,为了在800V直流母线下工作并减少谐波,设计者常采用三电平中点钳位(NPC)或T型(T-Type)拓扑。这虽然降低了单管耐压要求(可以使用650V IGBT),但显著增加了器件数量(每相需4个开关)和控制复杂度。

随着1200V SiC MOSFET的成熟,行业出现了一种“回归”趋势:使用1200V SiC器件构建简单的两电平电压源逆变器(2L-VSC) 。

逻辑: 1200V SiC MOSFET具备极高的耐压裕量和极低的开关损耗,即使在800V母线和高频硬开关下,其效率和热性能依然优于复杂的三电平硅基方案。

效益: 这种方案将每相开关数量从4个减少到2个,简化了栅极驱动电路,缩小了PCB面积,同时利用高频开关(>40kHz)大幅减小了输出LCL滤波器的尺寸 。

4.2 构网型(Grid-Forming)能力的硬件需求

未来的SOFC系统不仅要并网发电,还需在电网故障时支撑微电网电压和频率。构网型控制要求逆变器具备更强的瞬时过载能力和热稳定性。SiC材料的高导热率(3倍于硅)和耐高温特性(结温可达175°C甚至更高),使其比IGBT更适合应对这种瞬态冲击,增强了系统的鲁棒性 。

5. 价格及成本趋势深度分析

成本是制约SOFC大规模商业化的核心因素。美国能源部(DOE)设定的SOFC系统资本成本目标是**$900/kW** 32,而目前的实际成本仍远高于此。其中,BOP(含电力电子)占据了非电堆成本的很大一部分。

5.1 SOFC系统BOP成本解构

根据Battelle和DOE的成本分析报告,在年产100台的低产量下,100kW SOFC系统的电力电子、控制及仪表成本约为**95,000∗∗(约950/kW),占系统总成本的近三分之一。随着产量增加到10,000台,这一成本有望降至**600−700/kW** 33。

PCS占比: 在BOP成本中,DC/DC变换器和DC/AC逆变器是最大的单一成本项。对于100kW系统,PCS的硬件成本(不含控制)通常在**60−120/kW**之间,具体取决于拓扑和器件选择.

5.2 碳化硅器件的价格走势与“平价点”

长期以来,SiC器件的高昂价格阻碍了其应用。但在近两年,市场发生了显著变化:

产能释放与晶圆尺寸升级: 随着基本半导体等厂SiC晶圆产线的投产,以及中国本土SiC衬底(如天科合达、天岳先进)产能的爆发,SiC原材料成本大幅下降。

价格剪刀差缩小: 根据Yole和Mouser等渠道的数据,1200V SiC MOSFET与Si IGBT的价差正在缩小至1.2-1.5倍区间。

功率模块: 1200V/400A级别的半桥模块,国产模块(如基本半导体)预计能提供**20%-30%**的价格优势,使得系统级成本(考虑散热和无源元件节省)开始低于全硅方案 。

5.3 系统级成本账(TCO Analysis)

虽然SiC器件BOM成本更高,但其带来的系统级节省足以抵消溢价:

电感与变压器: 频率提升3-5倍,磁性元件体积和铜材消耗减少50%-70%。

散热系统: SiC的高温工作能力和低损耗使得散热器体积减小,甚至在某些功率等级下可以从液冷转为风冷。

安装与运输: 系统重量和体积的减小降低了物流和现场安装成本。

能效收益: 对于24小时运行的SOFC系统,PCS效率提升1-2%意味着巨大的燃料节省。以100kW系统为例,2%的效率提升每年可节省约17,500 kWh的电能价值,按0.15/kWh计算,每年额外收益超2,600,两年即可收回SiC器件的额外投资 。

6. 基本半导体(BASiC Semiconductor)SiC MOSFET的应用价值分析

作为中国碳化硅功率器件的领军企业,基本半导体(BASiC Semiconductor)推出了一系列针对工业和汽车应用的高性能产品。本节将结合提供的datasheet(BMF系列),深入剖析其在SOFC系统中的具体应用价值。

6.1 产品矩阵与技术规格深度解读

基本半导体的产品线覆盖了从辅助电源到兆瓦级主逆变器的全功率范围。

6.1.1 针对辅助电源与小型系统的分立器件

型号: B3M011C120H (TO-247-3) , B3M013C120Z (TO-247-4)

关键参数: VDS=1200V, RDS(on)低至11mΩ和13.5mΩ 。

技术亮点: B3M013C120Z采用了**4引脚开尔文源极(Kelvin Source)**封装。在SOFC的高频硬开关DC/DC应用中,这一设计至关重要。它将栅极驱动回路与主功率回路的公共源极电感解耦,消除了大电流快速变化(di/dt)引起的负反馈电压,从而显著加快开关速度,降低开关损耗 。

应用场景: 适用于5kW-20kW户用SOFC系统的DC/DC升压级,或大型系统的BOP辅助电机驱动。

6.1.2 针对中功率商业系统的工业级模块 (50kW - 200kW)

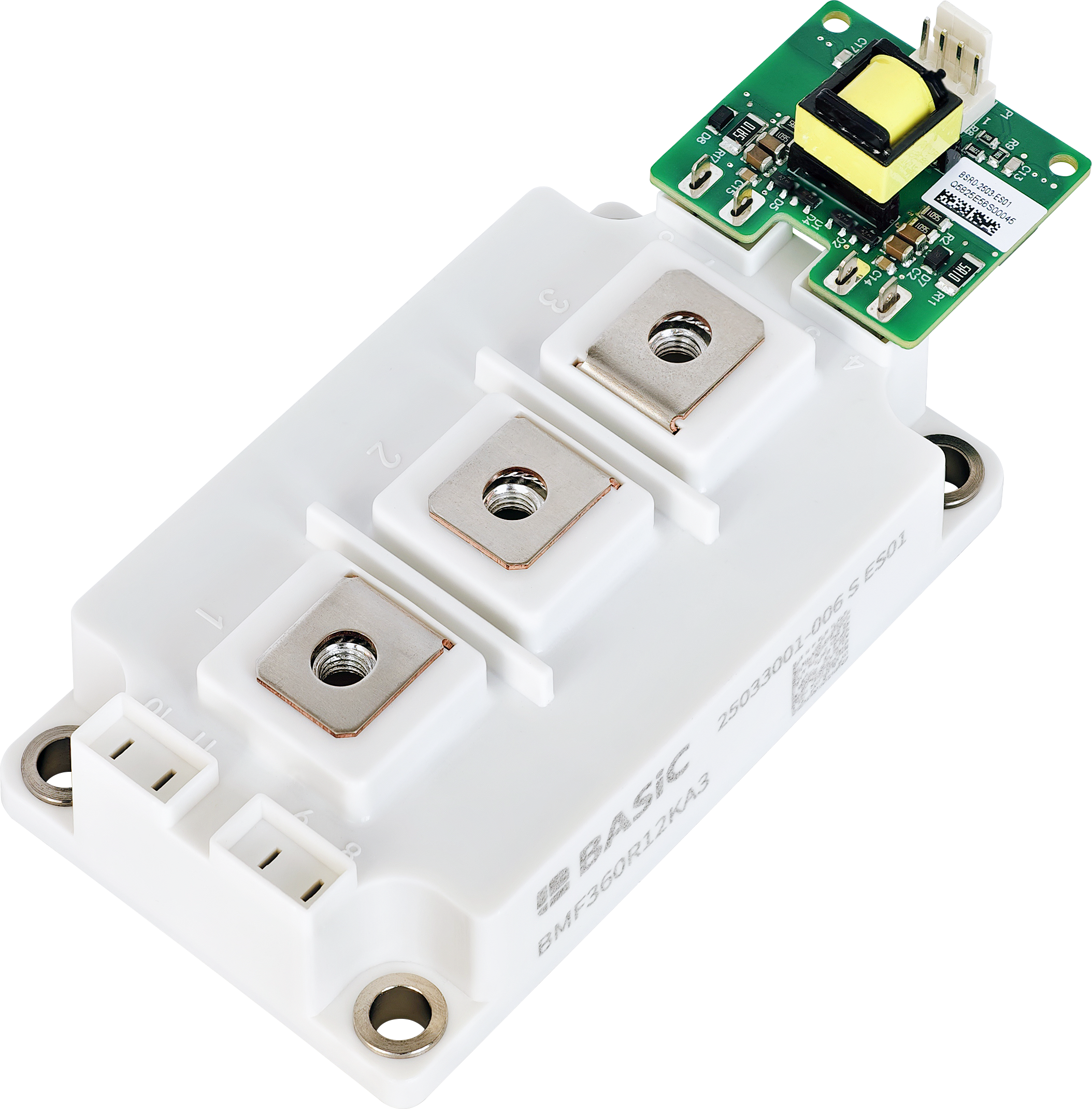

型号: BMF160R12RA3 (34mm半桥), BMF240R12KHB3 (62mm半桥)

关键参数:

BMF160R12RA3: 1200V, 160A, RDS(on) 7.5mΩ.

BMF240R12KHB3: 1200V, 240A, RDS(on) 5.3mΩ.

技术亮点:

低电感设计: 模块内部布局优化,杂散电感低,减少了关断时的电压尖峰,降低了对吸收电路(Snubber)的需求。

体二极管优化: 数据表特别提到“优化的MOSFET体二极管反向恢复行为” 。这在LLC或DAB等谐振变换器中极其关键,因为体二极管的硬反向恢复往往是导致器件失效的主因。

应用场景: 34mm和62mm是工业标准封装,可以直接替换现有的IGBT模块,极大地降低了SOFC系统集成商的升级门槛。多模块并联可轻松构建100kW级交错并联DC/DC变换器。

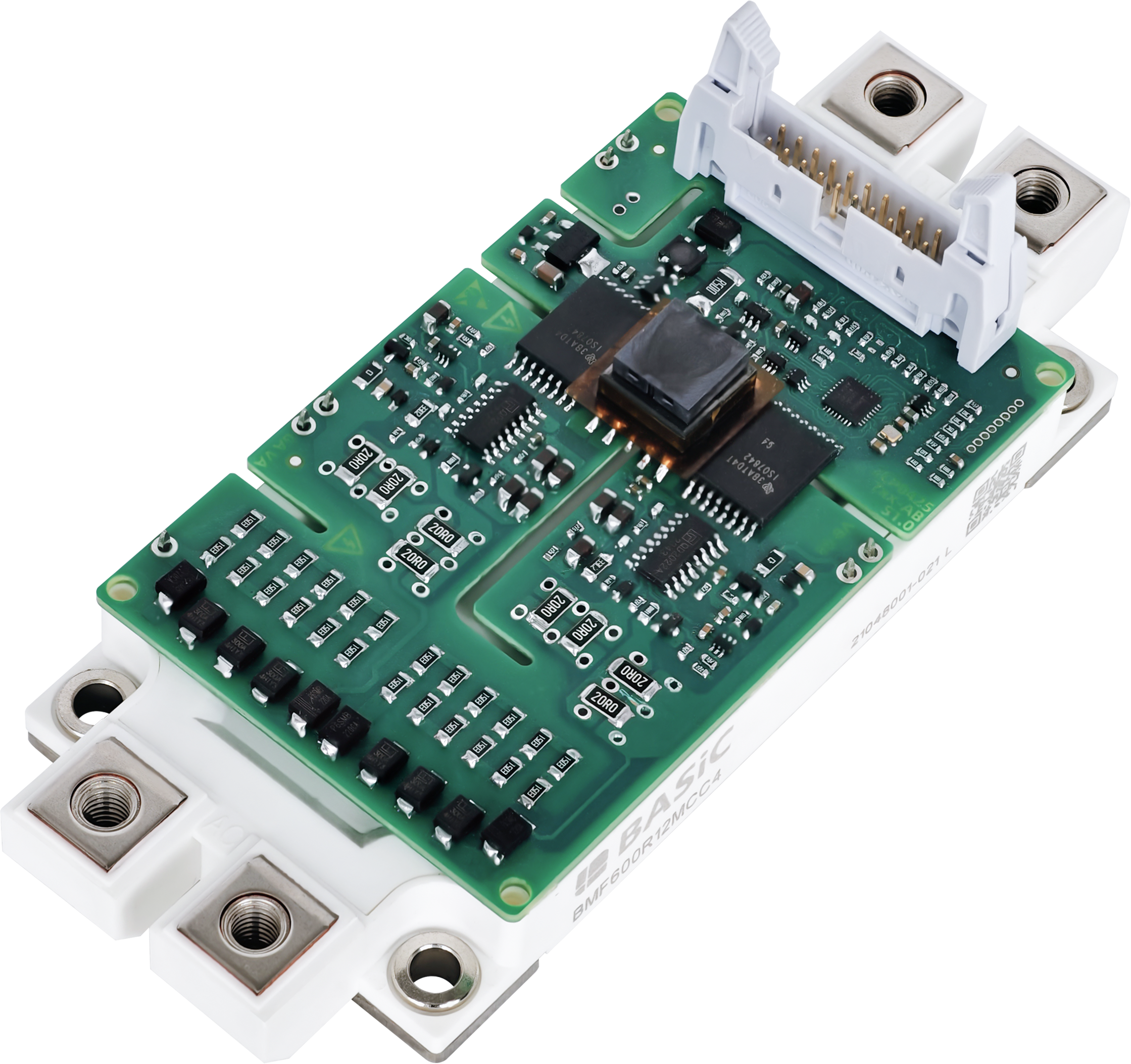

6.1.3 针对兆瓦级电站的高性能模块 (>250kW)

型号: BMF360R12KA3, BMF540R12MZA3

关键参数:

BMF360R12KA3: 1200V, 360A, RDS(on) 3.7mΩ.

BMF540R12MZA3: 1200V, 540A, RDS(on) 极低至 2.2mΩ.

核心技术:银烧结(Silver Sintering)与氮化硅(Si3N4)基板

BMF540R12MZA3 和 BMF240R12E2G3 采用了先进的银烧结互连技术和AMB-Si3N4陶瓷基板 。

价值分析: 这一点对于SOFC至关重要。SOFC系统通常要求20年(>80,000小时)的运行寿命。传统的软钎焊料容易在长期的热循环中产生疲劳和空洞,导致热阻增加、芯片过热失效。银烧结层的熔点高、导热率高、机械强度大,结合Si3N4基板的高断裂韧性,能够承受SOFC启停过程中的剧烈热冲击,确保全生命周期的可靠性。

6.2 竞争优势与价值主张

相较于Infineon等国际巨头,基本半导体在SOFC应用中展现出独特的竞争优势:

极致的低导通电阻: BMF540R12MZA3的2.2mΩ导通电阻在1200V等级中处于世界领先水平。这意味着在额定电流下,其导通压降极低。在SOFC这种大电流应用中,这意味着传导损耗的大幅降低,直接提升系统满载效率。

针对性的高可靠性封装: 明确采用汽车级的银烧结和Si3N4技术用于工业模块(Pcore™2系列),这是一种技术下放。SOFC系统虽为固定式,但对可靠性的要求不亚于汽车。这种“车规级”技术能显著降低SOFC电站的长期运维成本(OPEX)。

供应链安全性与成本: 作为中国本土企业,基本半导体依托国内完善的SiC产业链,能够提供更具韧性的交付周期和更具竞争力的价格,帮助下游SOFC厂商在激烈的降本竞赛中获得优势 。

战略合作背书: 与国际巨头的战略合作表明其技术实力已获得国际认可,这对于需要银行可融资性(Bankability)的大型SOFC项目来说是一个重要的信任背书 。

7. 案例研究:100kW SOFC PCS系统的SiC升级效益测算

为了具体量化价值,我们构建一个100kW SOFC并网系统的对比模型。

系统参数:

额定功率: 100 kW

电堆电压范围: 400V - 650V DC

直流母线电压: 800V DC

电网电压: 480V AC (三相)

方案 A:传统硅基 IGBT 方案

DC/DC: 3相交错Boost,使用1200V IGBT,开关频率 15 kHz。

DC/AC: 3电平 NPC,使用650V IGBT,开关频率 10 kHz。

预估效率: DC/DC ~96.5%, DC/AC ~97.5% -> 系统总效率 ~94.1% 。

方案 B:基本半导体 SiC 方案

DC/DC: 3相交错Boost,使用 BMF160R12RA3 (1200V SiC),开关频率 60 kHz。

效益: 电感体积减小约65%,输入电流纹波显著降低,保护电堆。由于无拖尾电流,开关损耗极低。

DC/AC: 2电平 VSI,使用 BMF160R12RA3,开关频率 40 kHz。

效益: 拓扑简化(器件数量减半),控制简单。高频开关使得输出LCL滤波器体积减小50%。

预估效率: DC/DC ~99.0%, DC/AC ~98.8% -> 系统总效率 ~97.8% 。

经济账:

效率提升: 3.7%。

年发电量增加: 假设年运行8000小时,额外多发 100kW×3.7%×8000h=29,600kWh。

经济收益: 按工业电价 1元/kWh 计算,每年额外收益 2.96万元。

投资回报: 假设SiC模块比IGBT贵2万元,不到一年即可通过多发的电量收回成本。这还不包括由于散热器和磁性元件减小带来的BOM成本节省。

8. 结论与展望

未来三年是SOFC产业化的关键节点,而电力电子系统的升级是这一进程的加速器。

技术层面: 1200V SiC MOSFET已成为SOFC PCS的首选器件。它不仅使能了更高效、更紧凑的DC/DC和DC/AC拓扑(如高频交错Boost和两电平800V逆变器),更关键的是通过提升开关频率,优化了电能质量,延长了昂贵的SOFC电堆寿命。

市场层面: 随着SiC产能释放,模块价格正快速逼近“甜蜜点”。系统级的TCO分析显示,SiC方案已具备显著的经济优势。

企业价值: 基本半导体凭借其全系列的1200V SiC产品,特别是结合了银烧结和Si3N4基板技术的BMF系列模块,精准击中了SOFC系统对高效率、高可靠性和长寿命的核心痛点。其产品不仅在性能上对标国际一线,更在供应链安全和成本控制上提供了极具吸引力的解决方案。

对于SOFC系统开发商而言,采纳以基本半导体为代表的先进SiC技术,不再仅仅是追求技术先进性,而是实现系统降本增效、达成DOE成本目标、赢得市场竞争的必由之路。

Tags:

相关文章

- 最高检:依法维护经济金融安全 严惩严重经济犯罪,最高检:依法维护经济金融安全 严惩严重经济犯罪

- 沪指下跌0.30% 环氧丙烷概念领涨 CPO、商业航天回落

- 这家上市银行,一年内行长三次调整!

- “东北民俗”列车首迎大型国际旅游团 百名外籍旅客沉浸式体验“东北炕头”,“东北民俗”列车首迎大型国际旅游团 百名外籍旅客沉浸式体验“东北炕头”

- 中国团队成功研发自主显微眼科手术机器人系统 已验证临床可行性,中国团队成功研发自主显微眼科手术机器人系统 已验证临床可行性

- WTT球星挑战赛多哈站:周启豪男单登顶 朱雨玲获新年第二冠

- 新一代超大规模超高精度江门中微子实验:项目建设收官探索宇宙启程,新一代超大规模超高精度江门中微子实验:项目建设收官探索宇宙启程

- 转发周知!春运火车票今起开售 购票有这些新变化,转发周知!春运火车票今起开售 购票有这些新变化

- 圭亚那务工青年:援圭中国医生为我保住左腿,圭亚那务工青年:援圭中国医生为我保住左腿

- 纯视觉自动驾驶的优势和劣势有哪些?

热门文章

老乡鸡牵手国家体育总局训练局 筑牢国家队餐饮保障防线

老乡鸡牵手国家体育总局训练局 筑牢国家队餐饮保障防线

- “神州北极”漠河:连续两天出现极光 景区开通追光直通车,“神州北极”漠河:连续两天出现极光 景区开通追光直通车

- 被马化腾指责外挂方式“不负责任”后,豆包手机助手回应安全隐私问题

- 青海启动2026年新春非遗展演暨非遗大集活动,青海启动2026年新春非遗展演暨非遗大集活动

- “不宗凡马——韩美林马年艺术展”开幕 近300件作品系统呈现“韩式生肖美学”

- 百度智能云上调AI相关收入增速目标至200%

- 三餐如何均衡饮食?寒假儿童体重管理指南请收好,三餐如何均衡饮食?寒假儿童体重管理指南请收好

- SDWAN专线贵不贵?SDWAN专线可以省钱吗?

- 福建尤溪借力越野激情 跑出文体旅融合“加速度”,福建尤溪借力越野激情 跑出文体旅融合“加速度”

- 华东师大赋能寻甸金线兰培育结硕果 校地携手提升产业效益,华东师大赋能寻甸金线兰培育结硕果 校地携手提升产业效益

最近发表

- 老乡鸡牵手国家体育总局训练局 筑牢国家队餐饮保障防线

- 百度智能云上调AI相关收入增速目标至200%

- 被马化腾指责外挂方式“不负责任”后,豆包手机助手回应安全隐私问题

- 固定翼无人机激光传感器的价格区间

- 青海启动2026年新春非遗展演暨非遗大集活动,青海启动2026年新春非遗展演暨非遗大集活动

- 福建尤溪借力越野激情 跑出文体旅融合“加速度”,福建尤溪借力越野激情 跑出文体旅融合“加速度”

- 全国青少年跆拳道盛会沈阳开幕 以赛促练夯实后备人才根基

- 中国品牌建设促进会:推动我国品牌建设事业迈上新台阶,中国品牌建设促进会:推动我国品牌建设事业迈上新台阶

- 被“限高”人员竟还能坐高铁、飞机?这是咋回事儿→,被“限高”人员竟还能坐高铁、飞机?这是咋回事儿→

- 三餐如何均衡饮食?寒假儿童体重管理指南请收好,三餐如何均衡饮食?寒假儿童体重管理指南请收好